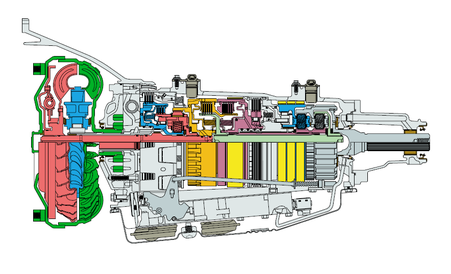

GM Hydra-Matic 4L80-E

Gelegentlich auftretende Probleme mit dem Schaltverhalten und häufiges Ansteigen der Getriebeöltemperatur über 100 °C haben mich dazu veranlasst mich näher mit dem 4L80-E zu beschäftigen.

Dies führte schließlich dazu, das Getriebe auszubauen, und vollständig zu revidieren. Dazu habe ich eine bebilderte Schritt-für-Schritt-Anleitung erstellt, da ich im Netz nichts fundiertes deutschsprachiges gefunden habe.

Vorstellung

Henderson's Supersteer Bell Crank

Die Vorderachse des P30-Chassis ist in Doppelquerlenkerbauweise mit Schraubenfedern ausgeführt.

Die Lenkung wird handelsüblich über eine Kugelumlauflenkung und einer dreigeteilten Spurstange auf die Räder betätigt.

Die beiden Umlenkhebel sind serienmäßig nur in Kunststoffbuchsen gelagert. Dies führt besonders an der linke Umlenkung, wo zusätzlich die Kräfte des Lenkstockhebels angreifen bald zu erhöhtem Spiel in der Lenkung, und damit zu einem schlechten Geradeauslauf des Fahrzeuges. Bedingt durch den langen Überhang des Fahrzeuges und die 1/3 - 2/3 Gewichtsaufteilung neigt das Fahrzeug in Spurrillen stark zum Pendeln.

Abhilfe schaffen hier die nachstellbaren, abschmierbaren und mit Kegelrollenlagern ausgestatteten "Hendersonś SuperSteer Bell Crank P3032".

Diese sind für etwa 600 US$/Paar im Zubehörhandel erhältlich und passen für alle Chevrolet P30, P32 und P37-Chassis. Diese wurden schon vom Vorbesitzer 2009 nachgerüstet und stellen einen erheblichen Sicherheitsgewinn des Fahrzeuges dar.

Henderson's Supersteer Coil Springs

Die zulässige Vorderachslast beträgt 2500 kg. Reisefertig gewogen stehen 2400 kg auf den Vorderrädern. Um der hohen Vorderachslast gerecht zu werden, wurden von GM / Firestone serienmäßig zusätzlich in die Schraubenfedern kleine Luftbälge eingebaut. Deren Lebensdauer und Wirkung ist jedoch gering.

Ebenfalls von Hendersonś gibt es stärkere Schraubenfedern, die auf die gewogene Vorderachslast abgestimmt sind. Damit stellt sich eine korrekte Fahrhöhe ein, und es verbleibt ein ausreichender Federweg. Dieser Umbau wurde auch schon vom Vorbesitzer im Jahre 2007erledigt. Die Kosten belaufen sich auf ca. 700 US$.

Eine Anleitung zur korrekten Radeinstellung, Information über Zusatzfedern sowie über passsende Rads-Reifen-Kombinationen findet man nebenan.

------>

Safe-T Plus Steering Control

Ein Zubehörteil, dass in Europa eher unüblich ist, aber in USA weite Verbreitung gefunden hat, ist das Safe-T Plus Steering Control der United Safety Apparatus, Inc., Georgia, USA. Das

Modell #31-140 passt an alle Chevrolet P30, P32 und P37-Chassis. Es wird auf der rechten Fahrzeugseite, hier links im Bild über die rechte Stabilisatorlagerung am Rahmen fixiert. Die linke Seite,

im Bild rechts, ist an der mittleren Spurstange angebracht.

Das Safe-T besteht aus einem zusätzlichem Lenkungsdämpfer und zwei Schraubenfedern, die bei Lenkeinschlag eine Rückstellkraft bis zum Erreichen der Geradeausstellung erzeugen.

Die Spreizung (der Winkel, der fahrwerksgeometrisch für ein selbsttätiges Rückstellen der Lenkung bei Kurvenfahrt verantwortlich ist), beträgt für das P-Chassis nur ca. 4°, bei europäischen Fahrzeugen ist deutlich mehr üblich.

Der Hersteller verspricht eine geringere Seitenwindempfindlichkeit, besseren Geradeauslauf, ein neutraleres Verhalten beim Überfahren von Schlaglöchern und Bodenwellen und ein gutmütigeres Verhalten beim Auftreten von Reifenplatzern. Eine Wirkung in dieser Richtung ist durchaus fühlbar. Die sehr leichtgängige Lenkung fühlt sich am recht kleinen Lenkrad durch das Safe-T generell etwas direkter an.

Die Kosten für das Safe-T belaufen sich auf etwa 500 US$.

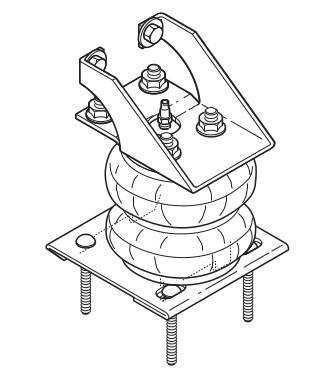

Zusatzluftfedern Firestone RideRite

An der Hinterachse wurden Zusatzluftfedern verbaut.

Obwohl die Hinterachse reisefertig fast eine Tonne Zuladung bereithält, erhöhen die Zusatzfedern wesentlich den Restfederweg und verbessern deutlich das Fahrverhalten. Das passende Model ist MHA 90 F 2068 und kostet etwa 500 US$.

Das System arbeitet ungeregelt. Es wird je ein Füllventil zur Seite geführt, mit dem der Druck fest voreingestellt wird. Dadurch läßt sich eine horizontale Lage des Aufbaues einstellen.

Der Mindestdruck beträgt 10 psi = 0,7 bar.

Der Höchsdruck beträgt 100 psi = 7 bar.

Ein Bar soll laut Hersteller 300 kg tragen. Die wirksame Fläche eines Balges beträgt 80 cm², das ergibt 160 cm² für beide Seiten., so dass man rechnerisch auf eine Traglast von 160 kg/bar Innendruck kommt. Ich denke mal, der Hersteller hat "irrtümlich" die Fläche am größten Durchmesser der Bälge (125 mm) ermittelt. Tragen kann jedoch nur die kleinste Fläche im Bereich der Aufnahmen (80 mm).

Wie auf dem Foto zu sehen sind die Bälge an der unteren Aufnahme stark rissig.

Das soll sofort behoben werden. Da Original-Ersatzluftfederbälge in Europa schwer zu beschaffen sind, und ausschließlich in den Firestone-Systemen verbaut werden, bin ich auf die Suche nach passenden LKW-Luftfederbälgen gegangen.

Fündig geworden bin ich bei Luftfederbälge für Liftachsen.

Bei gleicher Nennhöhe, und annähernd gleicher Mindesthöhe ist der SP2-B12R eine günstige Alternative. Er ist von einem Dutzend Hersteller lieferbar und kostet nur 60€.

Mit einem Inch mehr Außendurchmesser hat er 50% mehr tragende Fläche. Dies ist mit einem geringeren Innendruck auszugleichen. Leider sind die Befestigungsbohrungen in einem größeren Abstand. Außerdem müssen die Bälge 12 mm in Richtung Differential versetzt werden, um nicht zwischen Blattfedern und Rahmen eingezwickt zu werden.

RideRite 180 mm Durchmesser.

RideRite 70 mm Mindesthöhe.

Deutlich kann man den rissigen Balg erkennen. Die Bälge hatten einen schleichenden Luftverlust.

Die SP2-B12R erreichen 225 mm, damit sogar noch 10 mm mehr als in der Katalogangabe. Die Aufnahmeteller sind größer und haben ein anderes Lochbild.

Die Mindesthöhe der SP2-B12R beträgt 75 mm

Die Konsolen wurden gründlich entrostet und neu lackiert.

Sie mussten für das geänderte Lochbild neu gebohrt werden.

Die unteren Aufnahmen habe ich so abgeändert, dass die um 5 mm größere Mindesthöhe kompensiert wird.

Die über den Blattfedern verbauten Gummianschläge können um 60% zusammengedrückt werden, bevor die Zusatzfedern vollständig zusammengepresst werden.

Die Montage erfolgte mit neuen metrischen Schrauben.

Das Differential wurde auch gleich entrostet, neu lackiert und bekam eine neue Ölfüllung GL5 75W-90.

Der zur Verfügung stehende Bauraum zwischen Blattfedern, Rahmen und Differentialkorb ist jetzt vollständig ausgenutzt. Größere Luftfedern sind nicht mehr möglich.

Geplant ist die Hinterachse mit einem Luftfederbalgventil auszurüsten und das Fahrzeug mit einem elektrischen Kompressor auszurüsten.

Stromversorgung Fahrzeug und Aufbau

Original Bargman L-300

Eine ziemliche Unordnung befindet sich leider unter der vorderen Wartungsklappe. Dies soll noch vor unserer Urlaubsreise 2015 aufgeräumt werden.

Ein Vorbesitzer hat in guter Absicht die die originale 200Ah-Aufbaubatterie gegen 3 handelsübliche Nato-Blöcke ersetzt. Deren Kapazität in Gel-Technik beträgt jeweils 110/125 Ah. Auch für das große Wohnmobil mit zahlreichen Verbrauchern ist das eine sehr üppige Kapazität. Zusätzlich ist noch eine 120 W-Solaranlage, sowie ein 4 kVA-Cummings-Onan Gas-Stromerzeuger an Bord.

Diese Ausstattung ermöglicht auch über längere Zeit eine von externer Versorgung unabhängige Reise.

Keine gute Idee war, zwischen die vorderen Längsträger eine Platte einzuschweissen, und anschließend mit einem Alu-Riffelblech zu verstärken.

Diese Halterung ist vollständig dem Winkelschleifer zum Opfer gefallen.

Auch nicht besonders schön, eine später eingeschweisste Batteriehalterung für die Fahrzeugbatterie. Diesen habe ich auch vollständig entfernt. Es hatte darauf maximal eine 62 Ah-Batterie platz, was für den 6,5l V8-Diesel und die üppige Fahrzeugbeleuchtung deutlich zu wenig ist.

Rechts am Bildrand sieht man noch die Hydraulikpumpe.

Aus feuerverzinktem Profilstahl habe ich eine neue Batteriehalterung angefertigt....

...lackiert und montiert. Die Batterien werden um 5 cm tiefer sitzen, und nicht mehr den unteren Rand des Kühlerpaketes verdecken. Der Gesamtschwerpunkt des Fahrzeuges wird dadurch um 1 mm nach unten verlagert! Beim Entrosten und Lackieren der vorderen Rahmenbauteile ist auch wieder die originale, durch GM eingeschlagene FIN (im roten Rahmen oben) zum Vorschein gekommen.

In dem Halter am linken oberen Bildrand kommt die Starter-Batterie, die nun ebenfalls im Nato-Format ausgeführt ist, und mit 125 Ah dem Fahrzeug angemessen ist.

Außerdem ist der neue Batteriehalter vorne als Querträger ausgeführt, da sonst hinter dem GFK-Stoßfänger direkt die Batterien stehen würden.

Die Batterien stehen in passgenauen Gummiwannen. Diese nennen sich Batterie-Isolier-und-Temperierbehälter und stammen aus alten Bundeswehrbeständen.

Der ca. 10mm dicke Gummi schützt die Batterien vor Vibrationen, Steinschlag und starken Temperaturschwankungen.

Hier ist die Hydraulikpumpe für die für das hydraulische Stütz- und Niveliersystem.

Die Pumpe war ursprünglich auf einen U-Stahl montiert, der quer über die eingeschlagene Fahrgestellnummer auf den vorderen Querträger geschweißt war (siehe oben).

Die Pumpe hat nun eine anständige Konsole erhalten.

Die FIN konnte restauriert werden und hat einen roten Rand bekommen.

Aufbauschloß Bargman L-300

Original Bargman L-300 Door Lock

AP Products L-300 Replacement-Lock

Bei sehr vielen Wohnmobilen und -anhängern der 90er- und 2000er-Jahre aus US-Fertigung ist in der Eingangstür das Bargman L-300-Schloss verbaut. Vom Aufbau eigentlich grundsolide, wurden einige Schlossteile aus Zinkdruckguss gefertigt. Verschleiß, und Regen sorgen dafür, ss ordnungsgemäße Funktion nicht mehr gewährleistet ist. Häufig macht der Schließzylinder schlapp, oder die Schlüssel gehen verloren.

Das Schloss wird seit 2010 nicht mehr produziert und ist mittlerweile kaum mehr aufzutreiben. Selbst Zylinder oder Schlüssel sind nur unter erheblichem Aufwand zu bekommen.

Seit einiger Zeit ist ein, in den Originalausschnitt passendes Schloss für ca 100$ auf dem US-RV-Markt erhältlich. Da es einen zusätzlichen Sperrbolzen besitzt, ist eine zusätzliche Aussparung im Türblatt erforderlich. Auch das Schließblech besitzt etwas andere Abmessungen, so dass etwas Nacharbeit am Türstock erforderlich ist. Auf der Innenseite besitzt das Replika keine Klinke, sondern eine Griffmulde zum Schließen und eine Klappe zum Öffnen, und ist damit in der Handhabung etwas ungünstiger ausgeführt wie das Original.

Beide sind deutlich schwerer und robuster ausgeführt, als man dies bei europäischen Wohnfahrzeugen findet.