Verwendung

Das 4L80-E ist der direkte Nachfolger des Turbo-Hydramatic 400 (TH400, später auch 3L80 genannt). Das TH400 wurde bereits 1964 vorgestellt, und fand bis 1980 in PKWs und bis 1990 in schwereren Fahrzeugen Verwendung.

Das Hydramatic 4L80-E wurde ab 1990 bis 2013 für verschiedene schwere Chevrolet Modelle C/K (Suburban), G (Vans wie Express) und P (Trucks und Busse), sowie für den Hummer gebaut, wurde aber auch in verschiedenen Jaguars (XJS und JXR), BMWs, Bentleys (Turbo R) und Rolls-Royce (Silver Spur) eingebaut. Damit ist es weltweit eines der am längsten und am häufigsten gebauten Automatikgetriebe.

Viele Einzelteile des 4L80-E sind noch identisch mit denen aus dem TH400 und wurden damit über 50 Jahre lang produziert und verbaut.

Bezeichnung

Die Bezeichnung des Getriebes bedeutet:

4 - 4-Gang-Getriebe

L - Longitudional / Bauweise: längs

80 - Bauserie, Einteilung erfolgt nach übertrag-

barem Drehmoment (885 lb/ft, 1200 Nm),

manchmal hört man auch max. Fahrzeug-

gewicht ohne Extramaßnahmen (8000 lb)

E - elektronische Steuerung

Technische Daten:

Gewicht:

107kg trocken, 118kg ölgefüllt (ohne Anbauteile)

Öl:

12,8 Liter Dexron III, Wechselmenge 7,3 Liter (Olwannen mit erhöhter Ölmenge i, Zubehör erhältlich)

Übersetzung:

~2,5 (1. Gang), ~1,5 (2. Gang), 1 (3. Gang), 0,75 (4. Gang), ~2 (R-Gang)

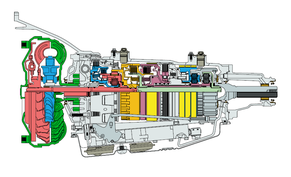

für die Gangstufen sind zwei Planetensätze verantwortlich. Technisch möglich sind mit zwei Planetensätzen sechs Gangstufen. Tatsächlich werden Umbauten mit 6 Gangstufen angeboten, die ein geändertes Schaltschiebergehäuse aufweisen.

Wandler:

Zusätzlich ist ein Drehmomentwandler mit geschaltener Unterbrechungskupplung verbaut. Die Unterbrechungskupplung ist im Wandlergehäuse verschweißt, und leider immer wieder mal defekt, dann muß der ganze Wandler getauscht werden.

Für das Leitrad ist im Getriebegehäuse ein Freilauf eingebaut, so daß es sich um einen Trilock-Wandler handelt. Die Patente (1905 und 1915) dazu geht auf Herrn Prof. Dr.-Ing. Hermann Föttinger zurück. Das erste Serienauto mit Drehmoment-wandler war 1948 aus dem Hause GM der Buick Roadmaster.

Schaltstufen:

Geschaltet werden können: P, R, N, (D), D, 2, und 1

Steuerung:

Separat verbautes elektronisches Getriebesteuergerät PCM (Powertrain Control Module).

Eingänge:

- mechanischer Schaltschieber betätigt durch den Schalthebel und Seilzug

- 2 induktive Sensoren für Getriebeeingangs- und Ausgangsdrehzahl

- diskrete Sensoren für Motordrehzahl, Leerlaufstellung, Kühlwassertemperatur und Bremsbetätigung

- Getriebeöltemperatur

- Öldruckschalter mit 5 Kontakten für die Erkennung der manuell eingelegten Fahrstufen

Ausgänge:

- 2 Magnetventile steuern die Schaltvorgänge 1-2 und 2-3

- Öldruck steuert den Schaltvorgang 3-4

- 1 PWM-Magnetventil steuert die Überbrückungskupplung

- 1 elektromagnetisches Öldruckkontrollventil. Durch die Überwachung der Getriebe-ein- und -ausggangsdrehzahl erkennt das PCM Schlupf durch Verschleiß und Leckagen, und regelt den Steuerdruck entsprechend nach. Dies kann jedoch bei zu hohem Öldruck zu Beschädigungen führen.

Drehmoment:

Max. zulässig: ca. 600 Nm (440 lbft) am Eingang, 1200 Nm (885 lbft) am Ausgang

Drehzahl:

Max. Schaltdrehzahl in allen Gängen 6.000 1/min

Aufgabenstellung

Im Sommerurlaub 2015 ist die Wandlerüber-brückung ausgefallen. Die Getriebeöltemperatur stieg deshalb auf 120′C. Durch die hohe Temperatur auf der vorsichtigen Heimfahrt hat das Getriebe trotzdem bestimmt einigen Schaden genommen. Außerdem schaltete das Getriebe seit einiger Zeit hart von 1 auf 2.

Das Wohnmobil wird nur wenige Wochen im Jahr gefahren, allerdings dann kreuz und quer durch Europa. Der 7,5-Tonner belastet das Getriebe sehr. Eine nahezu 100%ige Zuverlässigkeit ist deshalb für mich und für den Haussegen sehr wichtig. Geht etwas größeres während des Urlaubes kaputt, so ist der schwer erarbeitete Urlaub vorbei, bis die Teile aus USA bei uns ankommen.

Deshalb stand die komplette Revision des Getriebes an. Außerdem sollten ein paar bekannte Schwächen beseitigt werden.

Aus diesem Grund beschaffte ich einen qualitativ sehr hochwertigen und vollständiger Überholsatz von Transparts:

(4L80E Transmission Deluxe Overhaul Rebuild Kit 90-96 Level 2)

mit:

- Alto-Red-Eagle-Reibbelägen

- Alto nitrierten Stahlscheiben mit verbesserten Reibverhalten

- Alto-Red-Eagle-Performance-Bremsbändern

- allen drei Axial-Walzenlagern

- allen Gleitlagerbuchen

- allen Wellendichtringen

- allen O-Ringen

- Dichtringe der Kupplungskolben

- Kolben der 3.-Gang-Kupplung

- Gehäusedichtungen

- Ölfilter

- Freilauf der Wandlerüberbrückung

- Zwischenfreilauf

Zusätzlich möchte ich noch den Transgo-Reprogramming-Kit verbauen, dieser soll z.B.:

- den Ölpumpendruck besser regulieren

- das Schaltverhaltern von 1 nach 2 verbessern

Außerdem werden noch der Drehmomentwandler, alle Sensoren, Magnetventile und der Kabelbaum erneuert.

Qualifizierte deutschsprachige Hilfestellung ist kaum zu finden. An amerikanischer Literatur habe ich mir den GM 4L80-E Technician's Guide bestellt. Darin wird sehr ausführlich der Aufbau und die Funktion des Getriebes erklärt. Im PG & P3 Chassis Service Manual findet sich einiges zur Fehlersuche. Empfehlen kann ich die Youtube-Videos von Hiram Gutierrez, die schon mit der Zerlegung beginnen.

Werkstattausstattung

Bevor man sich an die Überholung eines 4L80e heranwagt, sollte man sich im klaren sein, ob man seitens der Ausrüstung her in der Lage ist, so eine Überholung durchzuführen.

Erfreulich ist, dass keinerlei Spezialwerkzeug benötigt wird.

Über Rangierwagenheber und Unterstellböcke zum Ausbau braucht hier nicht verhandelt werden.

Eine vollständige Mechaniker-Grundausstattung zöllig und metrisch in hochwertiger Qualität ist selbstverständlich.

Eine saubere große Werkbank in einem Raum, in dem man sorgfältig und in Ruhe arbeiten kann, ist eine Grundvoraussetzung. Ein Profi, der täglich 4L80-Es überholt, ist wohl an einem Tag fertig. Bei mit hat es bei knapper Freizeit mehrere Wochen gedauert.

Zusätzlich hat sich eine Drehbank als sehr nützlich erwiesen. Lagersitze gehören nachgearbeitet, alte Gleitlager entfernt, und immer wieder müssen Dorne zum Einpressen der neuen Lager angefertigt werden. Vieles davon hätte ich ohne Drehbank nicht oder nur sehr schwer bewältigen können.

Außerdem ist eine Hydraulikpresse sinnvoll.

Ausbau und Demontage

Spätestens, wenn das 4L80-E zerlegt auf der Werkbank liegt, und auf dem Tisch daneben alle Neuteile, die getauscht werden sollen, erfüllt einem eine gewisse Erfurcht. Jedoch ist es jetzt für Zweifel zu spät, und es bleibt einem nichts übrig, als sorgfältig, ohne Zeitdruck und mit Bedacht das Getriebe wieder zusammen zu bauen.

Gehäuse

Schon immer ein Dorn im Auge waren mir die Anschlussnippel für die Leitungen zum Getriebekühler. Zwischen Rahmen und Getriebe die Hydraulikleitungen auf die Stutzen schieben und mit Schlauchbinder sichern, ist eine fummelige Arbeit.

Die Stutzen waren verschrammt und machten keinen seriösen Eindruck mehr. Also beschloss ich, sie zu ersetzen. Die alten Stutzen zu entfernen erforderte den Einsatz einen Heißluftföhns und einer sehr großen Rohrzange, da die beiden Schlüsselflächen längst vernudelt waren, die Stutzen eingeklebt und sehr stark angezogen waren.

Das Gewinde ist konisch mit fast 1,5mm Steigung und hat 13,8mm Außendurchmesser Offensichtlich handelt es sich um ein amerikanisches Rohrgewinde 1/4“-18 NPTF (13,577mmAD x 1,411mm Steigung).

Da ich keine passenden Anschlußstücke vorrätig hatte, beschloss ich das Gewinde auf M14x1,5 aufzuschneiden, und entsprechende Hohlschrauben zu verwenden. Das M14x1,5mm-Gewinde läßt sich direkt über das NPTF-Gewinde darüberschneiden. Der geringe Steigungsunterschied ist nicht sichtbar, da das NPTF-Gewinde konisch ist. Das neue Gewinde steht sauber bis in den letzten Gewindegang.

Das Gehäuse wurde äußerlich gründlich vom Schmutz und Öl befreit. Ein gewöhnlicher Teilewäscher ist dafür fast zu klein.

Die außen sehr narbige Oberfläche habe ich verschliffen.

Und nochmals gründlich gereinigt.

Dabei die Öffnungen zum Ölpumpendeckel, das Schaltschiebergehäuseoberteil und alle Bohrungen nicht vergessen.

Das Gehäuse habe ich mit Aceton abgewaschen und mit schwarzem Schrumpflack aus der Dose lackiert. Schrumpflack ist mechanisch und chemisch sehr beständig, und durch die größere Oberfläche soll die Getriebetemperatur 1-2°C niedriger sein, als bei einer glatten Lackierung.

Nach dem Lackieren habe ich alle Gewinde für die Ölwanne sauber nachgeschnitten, Das Gewinde ist M8.

Außerdem bekam das Gehäuse eine neue Dichtung für den Ölfilter, eine neue Dichtung für den Ölmessstab, einen neuen Wellendichtring für die Schaltwelle.

Anschließend kann man auch gleich die Schaltwelle wieder montieren. Diese ist im Bereich ausserhalb des Getriebes oft sehr rostig. Um den neuen Dichtring nicht wieder gleich aufzureiben, muß die Welle blankgeschliffen und poliert werden. Drehmaschine und Polierbock sind dazu sehr nützlich. Die Welle bekam neue Muttern. Das Gewinde ist M10.

Der Schalthebel bekam etwas Farbe.

Außerdem verbaute ich auch gleich zwei neue Drehzahlfühler für Getriebeeingangs- und -ausgangsdrehzahl.

Anschließend läßt sich die Parksperre und deren Halterung mitsamt der Betätigungsstange auch wieder montieren. Die Sperrklinke und die Halterung vorher auf Beschädigungen untersuchen und ggf. erneuern.

Nicht vergessen sollte man, den kleinen spitzen Ölfilter im Oberteil des Schaltschiebergehäuses im Kanal zum Wandler-Magnetventil zu erneuern.

Nach Entfernen des Sicherungsringes am Getriebeausgang kann man den Wellendichtring für die Getriebeausgangswelle entfernen.

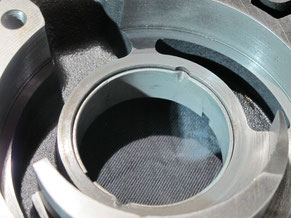

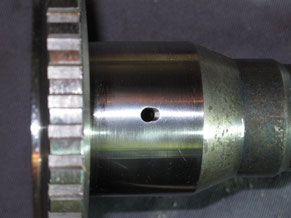

Darunter liegt der Lagerring für die Ausgangswelle. Dieser saß bei mir sehr lose, und neigt wohl auch dazu, nach außen zu wandern.

Deshalb gibt es von Sonnax einen Lagerring mit Bund ( Case Bushing Part No. 34006-SP). Er ist in Überholsätzen nicht vorhanden und muß extra bestellt werden. Diese Buchse hat etwas Übermaß und ist deutlich schwerer einzupressen.

Der Bund zentriert gleichzeitig die Distanzscheibe mit den drei Lappen, mit der man später das Axialspiel der Getriebeausgangswelle einstellen kann.

Von außen kommt nun ein neuer Simmerring ins Gehäuse, der wieder mit dem Sicherungsring fixiert wird.

Da ich keinen Montageständer besitze, habe ich das Getriebe an den Gewindebohrungen für den Ausgangsflansch auf einen Hocker geschraubt.

Dadurch kann man die Montage der Getriebeteile ohne Kippgefahr stehend durchführen.

Die Holzplatte hat in der Mitte eine 55mm Bohrung, durch die man die Ausgangswelle durchstecken kann.

Mehr kann man für das Gehäuse erst mal nicht machen.

Case

Ausgangsflansch

Vorbereitet zur Montage habe ich auch den Ausgangsflansch. Nach einer gründlichen Reinigung habe ich das „Extension House“ gleich neu lackiert. Da ich die Ausführung mit der am Getriebe angeflanschten Feststellbremse habe, sind zwei Rillenkugellager montiert. Die Lager sind gewöhnliche metrische 6009-CN Rillenkugellager, und wurden gleich durch zwei neue vom örtlichen Landmaschinenhändler ersetzt.

Alle anderen Ausführungen haben meines Wissens Gleitlager. Diese Lager haben mittig eine Schmierbohrung. Bei der Montage muß man aufpassen, dass diese Bohrung mit dem Ölkanal im Gehäuse übereinstimmt!

Natürlich habe ich einen neuen Simmerring verbaut. Diesen habe ich zur Sicherheit extra bestellt. Er war aber doch im großen Getriebeüberholsatz mit enthalten.

Extension House

Planeten-Baugruppe

Schon kann das Gehäuse wieder bestückt werden.

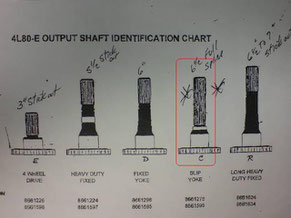

Es beginnt mit der Ausgangswelle. Es gibt 5 verschieden Ausgangswellen. Das Getriebe an sich ist immer identisch. Lediglich die Ausgangswellen und die Getriebeverlängerung sind bei den verschiedenen Ausführungen unterschiedlich. Aus einem „4WD-4L80-E“ kann man durch Tausch der Ausgangswelle und der Getriebeverlängerung z.B. ein RWD-Getriebe bauen.

1996 wurde das Getriebe überarbeitet und einige Teile, sowie die Anschlüsse zum Ölkühler geändert.

Der Wellenstumpen bricht gelegentlich von dem verzahntem Teller ab, der in der Verzahnung des Ausgangszahnrades steckt. Hier sollte man auf Anrisse und Winkligkeit prüfen. Dazu ist wieder eine Drehmaschine nützlich. Dabei kann man auch gleich die alte Buchse für die Lagerung der Hauptwelle vorsichtig ausdrehen. Das ist schonender als das Rausschlagen mit einem Meissel. Dabei wird der Lagersitz oft beschädigt.

Die neue Buchse aus dem Überholsatz kann man leicht vertauschen. Die Buche muss ca. 10,5 mm breit sein. Eine neue Buchse lässt sich auch gleich auf der Drehmaschine mit der Pinole und einer passendes Stecknuss eindrücken, da sie sehr leicht eingepresst ist. Das funktioniert sehr gut, da alle Teile automatisch zentriert sind.

Flächen, auf denen Dichtringe oder Lager laufen, und die leichte Riefen aufweisen, ziehe ich gleich auf der Drehmaschine kurz mit 400er Schleifpapier, und anschließend mit Schleifpaste Abra auf dem Polierbock ab.

Eine glatte Lauffläche ist für die Lebensdauer von Lager und Dichtlippen von entscheidender Bedeutung.

Probeweise habe ich die "No-Walk-out-case-Bushing" vor der Montage im Gehäuse auf die vormontierte Ausgangsbaugruppe aufgesteckt, und dabei bemerkt, dass diese Lagerbuchse länger wie die originale ist, und deshalb eine Ölbohrung

teilweise verschließt.

Deshalb habe ich mit dem Dremel und einem Diamantschleifstift die Bohrung etwas erweitert.

Weiter gehts mit der Hauptwelle. Leichte Laufspuren der Lagerstellen werden auf dem Polierbock beseitigt.

Auf die Hauptwelle das Ausgangshohlrad aufschieben. Ein neuer Sicherungsring kann nicht schaden.

Im Hohlrad ein neues Axiallager fixieren. Zum Fixieren kann man Mehrzweckfett verwenden. Außerdem werden spezielle Montagepasten, wie "Dr. Tranny Assemblee Goo" angeboten.

Das Assemblee Goo hat bei Raumtemperatur eine sehr starke Haftwirkung, ist hautfreundlicher als Fett, und löst sich bei Betriebstemperatur vollständig im Öl auf. Die tiefe grüne oder blaue Einfärbung verhindert z.B. bei der Montage von Dichtringen eine Verwechslung mit vermeintlich austretendem rotem ATF-Öl.

Das nächste Bauteil ist der Ausgangsplanetensatz. Die vier Planetenräder auf Verschleiß und einwandfreier Lagerung prüfen.

Ist alles in Ordnung, kommt das Hohlrad mit dem Axiallager voraus in den Ausgangsplanetensatz.

Die Ausgangswelle erhält auch noch ein neues Axiallager...

... und kommt in die Verzahnung des Ausgangsplanetenträgers.

Ein großer Sicherungsring fixiert die Ausgangswelle.

Die Sonnenradwelle erhält an beiden Enden einen neuen Lagerring. Die Ringe sitzen sehr fest, so dass ein abgesetzter Pressdorn angefertigt werden musste.

Die Sonnenradwelle läuft auf der Hauptwelle. Mit den neuen Lagern lief die Sonnenradwelle sehr schwer auf der Hauptwelle. Deshalb habe ich die Lager mit einem Hohngerät so lange nachgearbeitet, bis die Wellen leicht aufeinander liefen.

Auf die Sonnenradwelle wir das Sonnenrad aufgesteckt. Die beiden Schmierbohrungen sollen dabei fluchten!

Die Verzahnung ist auf Beschädigungen und Verschleiß zu prüfen.

Die Sonnenradwelle zusammen mit dem Sonnenrad in die Planetengruppe einführen.

Eine neue Anlaufscheibe ins Planetengehäuse stecken. Die Anlaufscheibe besteht normalerweise aus braunem Kunststoff und hat vier Zapfen auf der Rückseite. In meinem Überholsatz befand sich eine geprägte Messingscheibe, die mit der Scheibe am Getriebeausgang identisch ist. Die Kunststoffscheibe war stark verschmort. Die Messingscheibe dürfte beständiger sein.

Darüber kommt die zweite Planetengruppe. Dieser Planetensatz hat außen die Anlauffläche für das Manuel-1.Gang-und Rückwärtsgang-Bremsband.

Zuvor bekam die Baugruppe ein neues Gleitlager. Die Planeten befanden sich in einwandfreiem Zustand.

Außerdem befindet sich der 1.Gang-Freilauf bereits im Gehäuse. Rollen und Federn vorher auf Vollständigkeit und Verschleiß prüfen. Darauf achten, dass die Federn richtig zu den Rollen sitzen.

Den 2. Planetensatz auf die Sonnenradwelle aufschieben.

Doppelplanetensatz vollständig zusammengesetzt.

Auf das Sonnenrad werden jetzt die gerade Anlaufscheibe und der Nadelträger des 3. Axiallagers fixiert.

Alles was jetzt noch zur Montage der Baugruppe fehlt, ist der Centersupport, bzw. das Mittellager.

Gear Unit Assembly

Mittellager / Center-Support

Das Mittellager erfüllt mehrere Funktionen:

- Es lagert die hintere Sonnenradwelle

- Mithilfe der Hohlschraube gelangt Hydrauliköl zur (2-4).-Gang-Kupplung.

- Er beherbergt den Kolben für die (2-4).-Gang-Kupplung.

- Durch die beiden Bohrungen neben der Befestigungsschraube wird Hydrauliköl über die Bohrungen zwischen den Dichtringen zur (R/3-4).-Gang-Kupplung und zur (1-4).-Kupplung geleitet.

Undichtigkeiten führen hier oft zu Schaltproblemen.

In den Überholsätzen sind oft 2 Sätze Dichtringe für den Center-Support enthalten. Zum einen, wie rechts im Bild die herkömmlichen Teflonringe, und auch wie links Kunststoffringe mit einer überlappten Öffnung. Beide Arten gelten als gleichwertig. Ich habe die Teflonringe montiert.

Im Mittellager befindet sich eine Lange Gleitlagerbuche. Nach dem Auspressen kommen die Ölkanäle für die Kupplungen zu Tage.

Beim Einpressen der neuen Buche auf die Lage der Ölbohrung achten. Sie muss im Langloch der Lagerbuchse liegen.

Anschließend erhält der Kolben für die 2.-Gang-Kupplung innen und außen noch einen neuen Dichtring. Dabei muss man auf die Lage der Dichtlippe achten. Die Lippen sind gegen den Ölraum gerichtet, damit sie vom Öldruch an die Wandung gepresst werden.

Anschließend kann man den Kolben im Gehäuse montieren. Das ist ein bisschen tricky. Die Dichtlippen sträuben sich etwas. Gut eingefettet und drehend mit Gefühl schnappt der Kolben schließlich ein, ohne dass die Dichtlippen Schaden nehmen.

Auf dem Bild sind schon die Teflonringe montiert. Diese dehnen sich bei der Montage etwas. Mit einer Kalibrierhülse kann man sie wieder auf Maß bringen. Man kann auch vorsichtig über Nacht die Glocke für den 3.-Gang darüber stecken, die auch später im Gehäuse auf dem Center-Support sitzt.

Auf den Kolben kommt jetzt der Blechring mit den Rückstellfedern.

Zur Montage des Rückstellfeder-Ringes werden für viel Geld spezielle Niederhalter angeboten. Diese sind unnötig, und in der Handhabung schwierig.

Der Ring muss niedergedrückt werden, damit man den Sicherungsring am Center-Support montieren kann. Dazu habe ich einen Dreiarm-Abzieher seiner mittigen Abdrückschraube beraubt, von unten eine Schraube eingeführt, und diese ins Bohrfutter meiner Ständerbohrmaschine eingespannt.

Mit dem Handhebel lässt sich bequem die Pinole herunterdrücken. Anschließend fixiert man die Pinole, und kann mit beiden Händen bequem den Sicherungsring montieren.

Auf der Rückseite des Center-Supports werden jetzt die innen abgewinkelte Anlaufscheibe des 3. Axiallagers und die Messing-Anlaufscheibe mit Montagepaste fixiert.

Damit ist der Center-Support fertig zum Aufschieben auf die Planetenbaugruppe.

Dabei den Center-Support leicht drehen, damit die Rollen des Freilaufes nicht aus dem Käfig geschoben werden. Die Funktion des Freilaufes anschließend prüfen. Der Center-Support darf sich nur gegen den Uhrzeigersinn auf der Planetenbaugruppe drehen lassen. Ein leichtes Quitschgeräusch ist dabei normal.

Die Mittellager nach 1996 haben noch eine zusätzliche Bohrung 90° versetzt zu den Ölbohrungen am Umfang. Durch diese gelangt über den nach hinten versetzten Anschluss vom Ölkühler kühles Öl direkt in den Center-Support. Diese Bohrung trägt einen Dichtring, in den der lange Ölkühleranschluss direkt hineinragt. Diesen Dichtring sollte man ebenfalls erneuern.

Die Funktion der 2.-Gang-Kupplung lässt sich mit Druckluft (max. 3 bar) prüfen. Ohne montierter Kupplung verbiegt sich bei zu hohem Druck der Rückstellfeder-Ring.

Um die ganze Baugruppe ins Gehäuse einzuführen, ohne dass sie wieder auseinander fällt, hat sich eine stabile Grippzange mit weichen Backen an der Hauptwelle bewährt.

Die Anlaufscheibe aus Bronze mit Assemble Goo auf die Ausgangswelle kleben, und dabei darauf achten, dass die vier Nasen in den Bohrungen des Tellers stecken.

Vor der Montage der Baugruppe muss noch das (Man-1 und R)-Bremsband in das Gehäuse. Das Bremsband, sowie auch alle anderen Reibbeläge vor der Montage einige Zeit in ATF einlegen, damit sich diese vollsaugen können.

Sitzt das Bremsband richtig, wird noch der dünnste der drei gleich großen Sicherungsringe auf den Grund der darüberliegenden Nasen in die unterste Nut eingelegt.

Anschließend die gesamte Baugruppe mit der Grippzange als Griff ins Gehäuse einführen.

Dabei den Centersupport so hindrehen, dass das Gewinde für die Hohlschraube mit der Bohrung im Schaltschiebergehäuse-Oberteil übereinstimmt.

Die neue Hohlschraube lies sich bei mir nicht eindrehen, da das Gewinde schlampig geschnitten war. Das Gewinde musste nachgeschnitten werden. Das Gewinde ist 3/8" UNC.

Der Kopf der Hohlschraube sieht für Europäer etwas ungewöhnlich aus. Das ist ein 12-Kant-Kopf. Dieser findet in den USA öfters für stark belastete Schrauben Verwendung. Es passt eine 3/8"-12-Kant-Nuss, die ich mit als Liebhaber klassischer 6-Kant-Nüsse erst besorgen musste.

Hohlschraube anziehen. Das vorgeschriebene Anzugsdrehmoment ist kräftige 23ft/lbs = 30Nm.

Es genügt jedoch die Schraube leicht anzuziehen. da jetzt erst noch das Axialspiel der Ausgangswelle zu messen ist.

Das zulässiges Axialspiel der Ausgangswelle beträgt 0.01 - 0.05 inch also ca. 0,25 - 1,25mm.

Eingestellt wird das Axialspiel mithilfe der Anlaufscheibe mit den drei Lappen, die jetzt ganz unten im Gehäuse liegt. Die Scheiben gibt es mit 2,1 2,3 2,5 2,7 und 2,9 mm Stärke zum stolzen Preis von jeweils 80$.

Gemessen habe ich das Axialspiel mit einer Messuhr. Es beträgt 0,4mm. Gefühlt beträgt das Spiel deutlich mehr, da die Welle auch radial noch einiges Spiel hat. Das Radialspiel verschwindet, wenn der Ausgangsflansch montiert ist, und die Ausgangswelle mit der Kardanwelle verschraubt ist.

Jetzt kann man die Hohlschraube endgültig auf das Nenndrehmoment anziehen.

Damit ist der 1. Zusammenbauabschnitt geglückt, und auf der Werkbank wieder etwas Platz.

Center Support

(2-4).-Gang-Kupplung und (Man-2-1)-Band

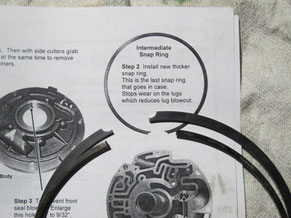

Ist die Planetenbaugruppe ins Gehäuse eingebracht und mit dem Center-Support verschraubt, wird als nächstes ein zusätzlicher Sicherungsring über den Center-Support fixiert. Dieser Sicherungsring ist auf einer Seite konisch. Diese Seite muss nach oben zeigen.

Anschließend werden die Scheiben und Reibbeläge für die (2.-4). Gank Kupplung eingelegt. Diese besteht aus einer gewellten Scheibe, vier Stahlscheiben mit vier Reibbelägen im Wechsel, einer dicken Stahlscheibe, sowie einem weiteren Sicherungsring.

Leider stellte sich heraus, dass die gewellte Stahlscheibe in meinem Getriebe nicht vorhanden war. Und schon wieder musste ein Teil Zeitaufwändig aus der USA bestellt werden.

Der Original-Sicherungsring ist sehr dünn, und sorgt gelegentlich für Getriebeausfall. Deshalb packt Transgo in seinem Reprogramming-Kit einen verstärkten Ring bei. Dieser soll installiert werden.

Ist die Intermediate-Clutch montiert,so wird anschließend das Manuel-2-1-Band in das Gehäuse eingelegt. Dieses Band arretiert die 3.-Gang-Glocke im Gehäuse nur, wenn manuell in der 1. oder 2. Fahrstufe gefahren wird.

Intermediate Clutch Assembly and Man. 2-1 Band

3. Gang-Kupplung

Die nächste Baugruppe ist die "Direct-Clutch". Diese Kupplung ist im 3., 4, und im Rückwärtsgang betätigt.

Links im Bild sieht man die neuen Scheiben und Beläge von Alto. Über der Glocke sind die verschlissenen, die im Getriebe verbaut waren.

Rechts daneben befindet der Kolben.

Ganz rechts befindet sich der Freilauf, der auf der Rückseite montiert wird.

Ein Besonderes Augenmerk verdient der Bereich, indem die Dichtringe des Center-Support laufen. Verschleiß führt hier häufig zu Undichtigkeiten, und damit dem Ausfall vom 3. oder 4. Gang.

Auch ein Nachschleifen konnte nicht die starken Einlaufspuren durch den Center-Support beseitigen. Diese Glocke ist so nicht mehr einbaufähig. Da die Riefen über den Umfang stark schwanken, müssen sie durch ein ausgeschlagenes Lager der Sonnenradwelle im Center-Support entstanden sein. Da diese Lager aber ohne nennenswertes Spiel waren, muss die Beschädigung schon vor der Revision vor acht Jahren durch einen "professionellen" Getriebeinstandsetzer vorhanden gewesen sein.

Eine neue Glocke musste bestellt werden. Der freundliche Opelhändler hätte sie für 800 Euro bei GM bestellen können. Eine komplette Glocke mit Freilauf und Kupplung kostete mit Versand und Einfuhrumsatzsteuer im Zustand "late new" bei ebay.com ca. 150€. Diese Glocke wurde übrigens baugleich schon im Vorgängermodell TH400 seit 1968 unverändert verbaut.

Ab 1996 sind die Kolben nicht mehr aus Aluminiumguss mit eingelegten Dichtringen, sonder sind ein Prägeteil aus Blech mit angespritzten Dichtungen. Alte und neue Kolben sind gegeneinander austauschbar. Bei einer Getriebeüberholung kann man also auch auf die neuen Kolben umrüsten. Diese lassen sich leichter in das "Direct Drum" montieren.

Das wusste ich vor der Instandsetzung noch nicht, und so hatte ich lediglich neue Dichtringe bestellt.

Die beiden Lippen im Kolben müssen nach unten zeigen. Die Lippe in der Glocke zeigt nach oben, damit der Öldruck für ein anlegen der Dichtlippen an die Wandung bewirkt.

Für diese Montage benötigt man gute Nerve. Die Dichtlippen stehen ab, und verhindern, dass man die Kolben in die Glocke einschieben kann. Mit einer dünnen Fühlerblattlehre oder einem speziellen Lipp-Seal-Installer muss man die Dichtringe umlaufend in die Gehäusebohrung einführen.

Beim ersten Versuch habe ich einen Dichtring beschädigt. Vorrausschauend hatte ich einen Satz Dichtringe mehr bestellt.

Rückseitig wird ein neuer Freiflauf montiert.

Die Anlaufflächen an der Kupplungsglocke, sowie an dem Mitnehmerring (im Bild rechts am Rand halb dargestellt) dürfen keine Riefen aufweisen.

Beim Kauf des Überholsatzes sollte man darauf achten, einen HD-Freilauf (oben) zu bekommen. Dieser hat doppelt so viele Sperrklinken, wie das Originalteil (unten).

Achtung:

Den Freilauf kann man auch falsch herum montieren. Der Mitnehmerring darf nur im Uhrzeigersinn frei zu drehen sein. Entgegen dem Uhrzeigersinn muss er sperren.

Als nächstes ist der Kolbenrücksteller zur Montage vorzubereiten.

Auch für diese Baugruppe hat sich Transgo eine Umbaumaßnahme vorgestellt. Die Rückstellfederscheibe erhält 16 etwa 1mm kürzere, aber etwas stärkere Federn. Das soll das Ansprechverhalten der Kupplung verbessern. Das Austausche der Federn ist etwas popelig.

Die Feder in der Mitte ist bereits ein Exemplar von Transgo. Man kann erkennen , dass sie etwas kürzer ist.

Diese Montagereihenfolge hat sich nicht bewährt. Scheiben und Beläge für die Direct-Clutch sollen erst nach dem Einbau der Direct-Clutch ins Gehäuse montiert werden. Zuerst die

Rückstelleinheit auf der schon beschriebenen "Kupplungspresse" montieren. Anschließend die Glocke in das Gehäuse eindrehen, und dann erst die eigendliche Kupplung montieren.

So ist es richtig!

Zum einen muß die Direct-Clutch über die viert Dichtringe des Center-Supports rutschen, und zum anderen muß der Verzahnung auf dem Freilauf in die fünf Reibbeläge der Zwischenkupplung eingeführt werden. Sind die Scheiben der Direct-Clutch noch nicht montiert, so kann man die Glocke an dem Rücksteller anfassen. Nur so ist sichergestellt, dass die Dichtringe auf dem Center-Support nicht beschädigt werden.

Jetzt erst die Scheiben der Direct-Clutch montieren (Auf dem Bild ist die Direct-Clutch ausgebaut und ohne Rücksteller dargestellt.)

Zuerst kommt die gewellte Anlaufscheibe. Anschließend im Wechsel die fünf Stahlscheiben und die fünf Reibbeläge.

Darauf die dicke profilierte Scheibe, und zuletzt der Sicherungsring.

Direct-Clutch fertig eingebaut.

Die nächste Baugruppe ist das Forward Clutch Assembley.

Die Glocke bekommt auf der Eingangsseite einen neuen Lagerring (Oben links im Bild). Darin, und in der schrägverzahnten Innenverzahnung läuft später der Overdrive-Planetensatz.

Der mittelgroße Dichtring kommt in die Nut auf der Unterseite der Glocke, der kleine und der große Dichring auf den Kolben. Bei meinem alten Getriebe ist der Kolben noch ein Gußteil. Dieses erhält innen und außen einen neuen Dichtring. Später wurde ein Blechprägeteil mit angespritzten Dichtungen verbaut, dieses wird entsprechend komplett erneuert.

Den Kolben gut mit Montagepaste einstreichen und in die Glocke vorsichtig einschieben und drehen, um die Dichtringe nicht zu beschädigen.

Als nächstes das Rückstellfederpaket einsetzen, mit der oben beschriebenen Bohrmaschinenpresse niederdrücken und mit dem Federring sichern.

In die Glocke wird der Träger für die Reibbeläge eingesetzt. dabei darauf achten, jeweils oben und unten den Anlaufring einzulegen und mit Montagepaste zu fixieren.

Anlaufring innen.

Reibbelagträger in die Glocke eingesetzt und die äußere Anlaufscheibe fixiert.

Als nächstes wird die gewölbte Stahlscheibe eingelegt.

Anschließend werden abwechselnd neue Stahlscheiben und Reibbeläge eingelegt.

Wie immer sind die Reibbeläge vorher einige Zeit in ATF einzulegen.

Anschließend und zuletzt wird auf den letzten Reibbelag das Verschlußteil der Glocke aufgesetzt und mit dem Sicherungsring befestigt.

Im Zentrum der Forward Clutch wird jetzt das 3-teilige Axialnadellager fixiert. Daran läuft später der Overdrive-Planetenstz an

Nun kann man das komplette Forward Clutch Assembley in das Getriebegehäuse einsetzen.

Dabei beachten, daß die Verzahnung des Verschlußdeckels in allen 5 Reibbelägen des darunterliegenden Direct Clutch einrastet. dazu die Forward Clutch mehrfach hin und herdrehen und aufpassen, daß die unten angeklebte Anlaufscheibe in ihrer Position bleibt.

Direct-Clutch

Die letzte Getriebebaugruppe ist die Fourt-Clutch-Assembly oder Overdrive-Assembley genannt, und besteht wieder aus einer Kupplung und einem Planetensatz, der zwischen dem direktem 3. Gang und dem Overdrive (4. Gang). Außerdem ist hier noch ein schaltbarer Freilauf (Overrun Clutch) verbaut.

Ddiese 6 Bauteile stellen den Schaltzylinder für den Overdrive dar.

Den Kolben in den Zylinder einzuschieben ist wieder recht knifflig. Den Zylinder kann man gleich mal ins Gehäuse einlegen.

Dabei Die Gewindebohrung zur Befestigung und zur Ölversorgung zum Schaltschiebergehäuse hin drehen.

Zum Getriebeüberholsatz gehört auch eine neue Hohlschraube. Diese ist aus Stahl gefertigt und ersetzt die serienmäßige Aluminiumschraube, die gerne mal im Betrieb bricht.

Die Hohlschraube erstmal nur leicht anziehen. Erst wenn alles passt. und später die Ölpumpe montiert ist diese Schraube auf Nennmoment anziehen.

Weiter gehts mit der Overrun Clutch. Diese bekommt noch in die Glocke einen neuen Lagerring.

Overrun Clutch bei der Montage

Anschließend werden auf der Rückseite ein neuer Kolben

und der Federrücksteller in gewohner Manier mit reichlich Montagepaste montiert und mit dem Sicherungsring befestigt.

Anschließend die Overrun Clutch mit neuen Stahlscheiben und Reibbelägen füllen, mit der Deckscheibe abdecken und mit dem Sicherungsring komplettieren.

In die Reibscheiben und in das schrägverzahnte Sonnenrad greift anschließend der Overdrive-Planetensatz ein.

Bevor dieser montiert wird unbedingt noch einen neuen Freilauf in die Overrun Clutch einsetzen.

Den Planetensatz anschließend aufzusetzen erfordert feinmotorisches Gefühl. Darauf achten, daß keine Klemmwalzen oder Federn aus der Führung geschoben werden.

So sieht die fertige Baugruppe aus. Überprüfen, ob sich der Planetenkäfig gegen den Urzeigersinn zur Overrun Clutch verdrehen läßt, und in der Gegenrichtung gesperrt wird.

Das letzte Bauteil der Gruppe ist die Turbinenwelle, die das drehmoment von der Turbine des Drehmomentwandlers auf das Sonnenrad des Overdriveplanetensatzes überträgt.

Hier müssen vier neue Teflondichtringe montiert werden. Dies ist wieder eine etwas kitzlige Sache, da man die Ringe nur soweit dehnen darf, wie unbedingt nötig.

Die Ringe reißen ganz gerne ab, und man sollte sich lieber einen zweiten Dichtungsatz bestellen.

Die Welle ist hohl, und die beiden Bereiche zwischen den Dichtringen sind verbunden. Hierdurch wird die Overdrive Clutch mit Öl versorgt.

Ist hier etwas undicht rutscht der 4. Gang.

Die Welle mit den Ringe sollten einige Zeit in die entsprechenden Bohrung der Overrun Clutch und in der Olpumpe gesteckt werden, damit sie die durch die Montage gedehnten Ringe wieder etwas zurückbilden können. Bei der Montage im Gehäuse könnte sonst ein Ring später unbemerkt verrutschen oder Beschädigt werden.

Die Welle durch die Overrun Clutch und den Planetensatz durchführen, und mit dem Sicherungsring sichern.

Darauf achten, daß sich die Verschlußkugel im Wellenende befindet.

Die ganze Baugruppe anschließend ins Gehäuse einbringen.

Anschließend brauche nur noch im Wechsel die vier Stahlscheiben und die vier Reibbeläge der Fourth Clutch eingelegt werden...

Die doppelten Nasen zeigen dabei nach oben!

... und mit dem Abschlußring und dem Sicherungsring fixiert werden. Dafür den verstärkten Ring aus dem Transgo-Reparatursatz verwenden.

Spätere Modelle haben am Abschlußring zwei Nasen. die einen Stift im Gehäuse umschließen sollen.

Bleiben jetzt zwischen dem Bund am Gehäuse und der Glocke der Overrun Clutch ca. 3mm Spalt, so haben wir bis jetzt vermutlich alles richtig gemacht.

Als letzten Schritt braucht man nur noch die Bohrung für die Ölpumpe odendlich mit Montagepaste zu bestreichen, und die Dichtung zur auflegen. Die Dichtung hat eine Markierung für oben!

Ölpumpe

Weiter geht`s mit der Ölpumpe. Sie ist ein wichtiges Bauteil. Sie stellt bei laufendem Motor die Versorgung mit dem nötigen Öldruck und Ölvolumen dar. Das ATF-Öl dient zum Schalten der Gänge, zum Schmieren der Lager, stellt den richtigen Reibungskoeffizienten zwischen den Reibbelägen und den Stahlscheiben ein, kühlt und spült Verunreinigungen sowie Abrieb fort. Die Ölpumpe wird direkt vom Gehäuse des Drehmomentwandlers angetrieben und läuft deshalb mit Motordrehzahl. Da bereits bei Motorleerlauf genügend Öldurchfluß und Öldruck vorhanden sein muß, benötigt die Pumpe eine Druckregeleinrichtung, die verhindert, daß bei steigender Drehzahl der Öldruck zu sehr ansteigt.

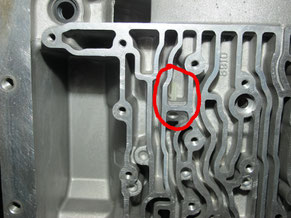

Durch die Überwachung von Eingangs- und Ausgangsdrehzahl wird der Druck bei steigendem Schlupf wieder erhöht. Dabei wird im Serientrim des guten zu viel getan, und so empfehlen die amerikanischen Getriebegurus Änderungen am Gehäuse, sowie am Druckregelventil vorzunehmen.

Dichring und Lagerring entfernen.

Die Leckölbohrung zwischen Lagerring und Dichtring sollte auf 1/4" bzw. 6 - 6,5mm aufgebohrt werden. Dies soll verhindern, daß bei zu hohem Druck sich der Dichtring lößt.

Neuen Lagerring einpressen..

...und mit einem Flachmeisel verkörnern.

Pumpenvorderteil gereinigt, lackiert und mit einem neuen Dichtring versehen.

Umlaufend wird noch ein neuer Gehäusedichtring aufgelegt.

Auch dem Pumpenunterteil oder Stator gehts an die Wäsche. Hier soll im Bereich des Druckregelventils eine Entlastungsbohrung mit 3/64" = 1,25mm gebohrt werden.

Bohrung Entgratet und gereinigt.

Auf den Lagerzapfen, der später in der Overrun Clutch steckt kommem noch zwei neue Dichtringe.

Bauteile aus dem Transgo-Repsatz für das geänderte Druckregulierventil.

Anstelle des serienmäßigen Ventils eingbaut.

Anschließend die beiden Pumpenhälften, wie auf dem Bild links zu sehen ist mit den 5 Sechskantschrauben zusammenschrauben.

Vorher die beiden Pumpenzahnräder für eine Initialschmierung einfetten. und prüfen ob die beiden Abflachungen des inneren Rades, die später im Ausgangszapfen des Wandlergehäuses eingreifen sollen oben sind.

Außerdem wurde in dem Bild eins weiter oben noch eine passende Distanzscheibe aufgelegt, die das zuvor gemessene Spiel von 3mm auf ca 1mm reduziert.

Neue Dichringe unter den Schraubenköpfen verwenden!

Auf diesem Bild ist die Ölpumpe fertig eingebaut.

(dieses Bild entstand bei Fertigstellung des Getriebes, deshalb ist die Ölwanne schon montiert!)

Vorne auf der Turbienenwelle den O-Ring nit vergessen!